ПОЧЕМУ РОТОРНО-ПЛАСТИНЧАТЫЕ?

Более, чем полвека, как Ing. Enea Mattei, одна из старейших итальянских компрессорных фирм, освоила производство ротационных пластинчатых компрессоров. Она была одним из первых предприятий в мире, кто начал внедрение этой технологии сжатия в серийное производство воздушных общепромышленных компрессоров. Сегодня Маттей является крупнейшим производителем компрессоров такого типа, определяя развитие этого перспективного направления в мировом компрессоростроении.

Пользователи во многих странах давно оценили уникальные достоинства этой техники. Компактные, малошумные, полностью автоматизированные, тщательно исполненные, даже эстетически привлекательные, компрессоры Маттей выделяются в первую очередь своей высочайшей надежностью, потрясающим эксплуатационным ресурсом – до 100 000 часов, простотой технического обслуживания и превосходными показателями энергоэффективности.

Компрессоры Маттей успешно конкурируют по всему миру с лучшими винтовыми марками, но поскольку большинство производителей на сегодня предлагают винтовые компрессоры, нам нередко задают вопрос: «Почему именно роторно-пластинчатые?».

Что такое роторно-пластинчатый компрессор?

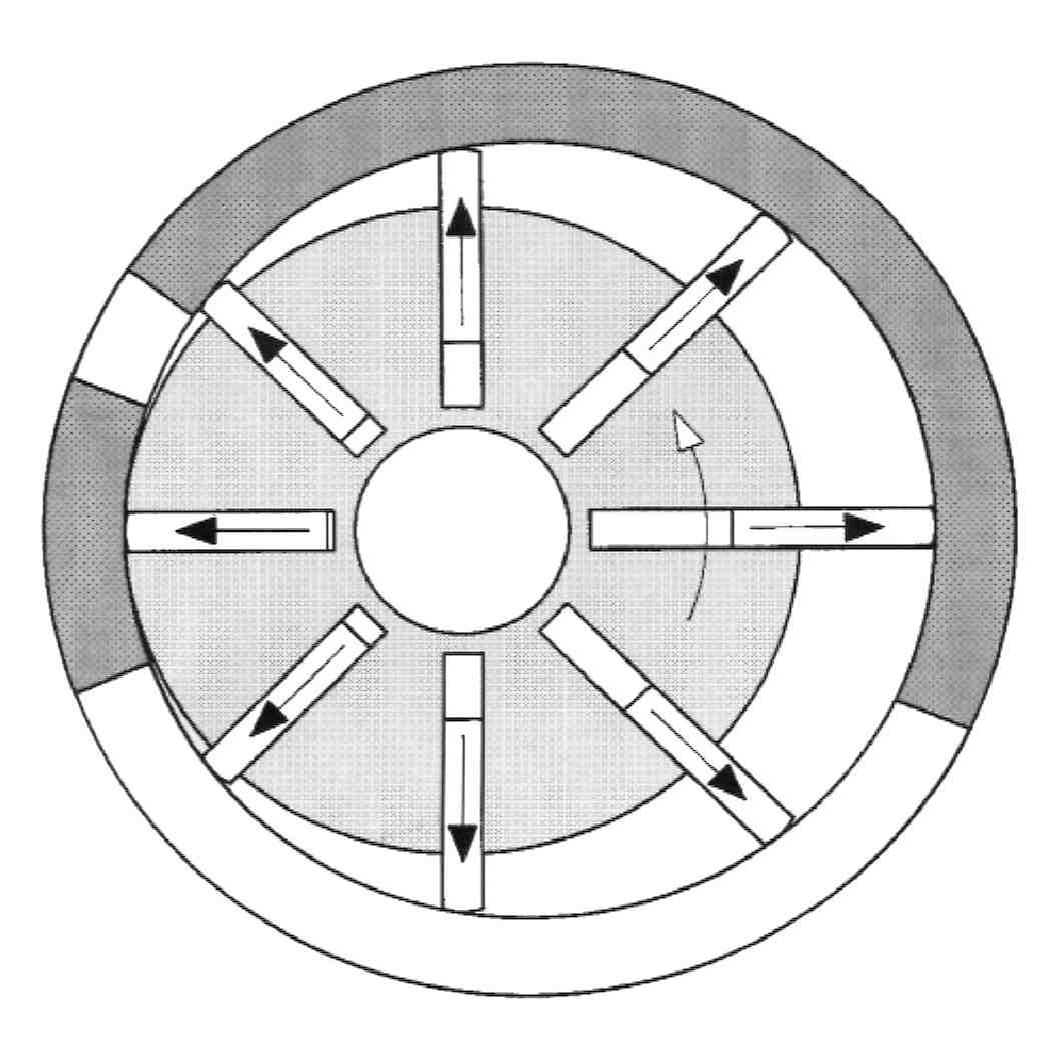

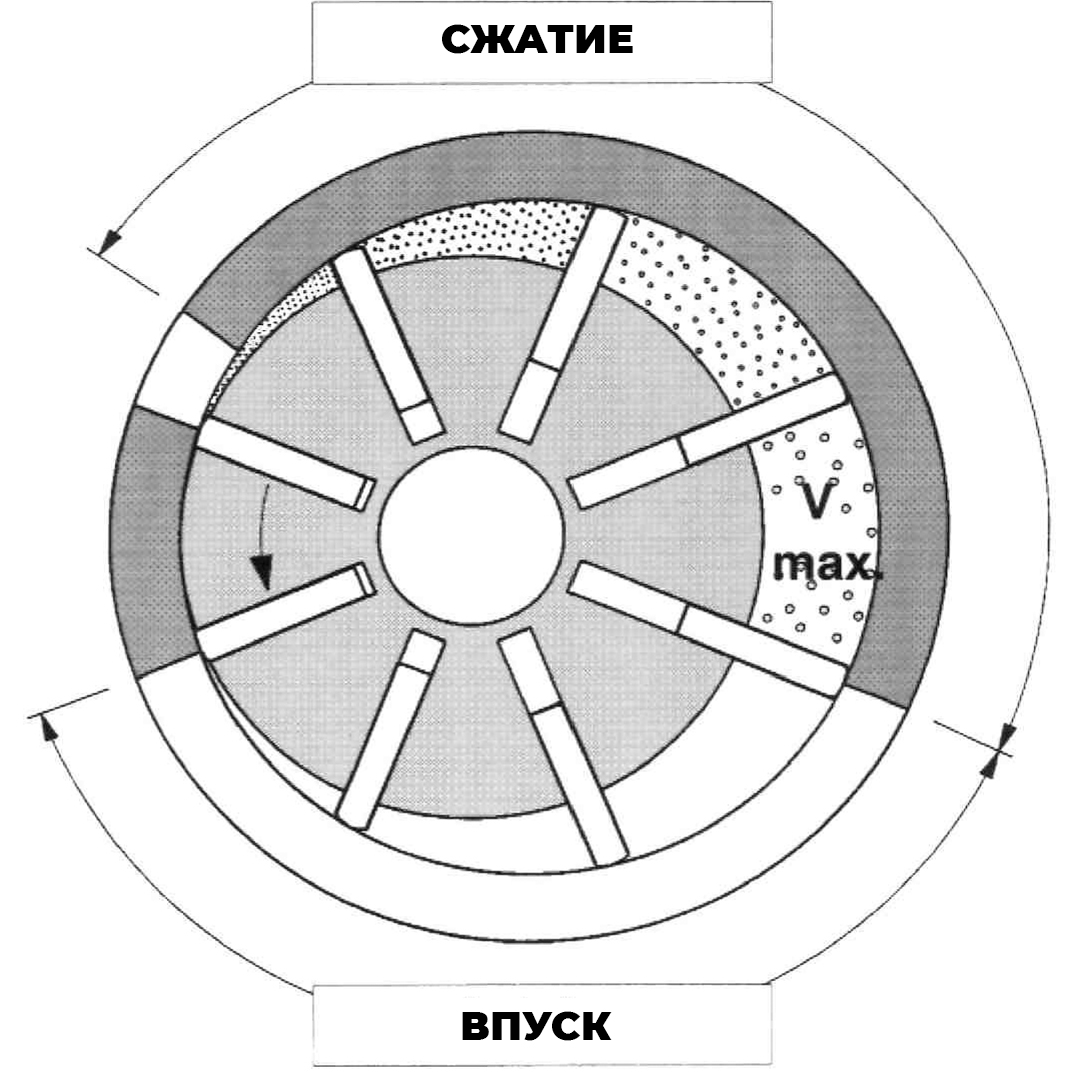

Роторно-пластинчатый компрессор – это ротационный компрессор объемного типа, т.е. его работа, так же, как и поршневого и винтового, основана на захвате воздуха и сжатии его уменьшением объема. Его конструкция включает статор в виде полого круглого цилиндра и эксцентрично размещенный в полости статора цилиндрический ротор с продольными пазами, внутри которых помещены радиально подвижные пластины. При вращении центробежная сила выталкивает пластины из пазов и прижимает их к внутренней поверхности статора.

Сжатие воздуха происходит в нескольких полостях, которые образуют статор, ротор и каждая пара смежных пластин и которые уменьшаются в объеме в направлении вращения ротора. Впуск воздуха происходит при максимальном выходе пластин из пазов и образовании разряжения в полости максимального объема. Далее на стадии сжатия объем полости постоянно уменьшается до достижения максимального сжатия, когда пластины проходят мимо выходного канала и происходит выброс сжатого воздуха.

Что такое винтовой компрессор?

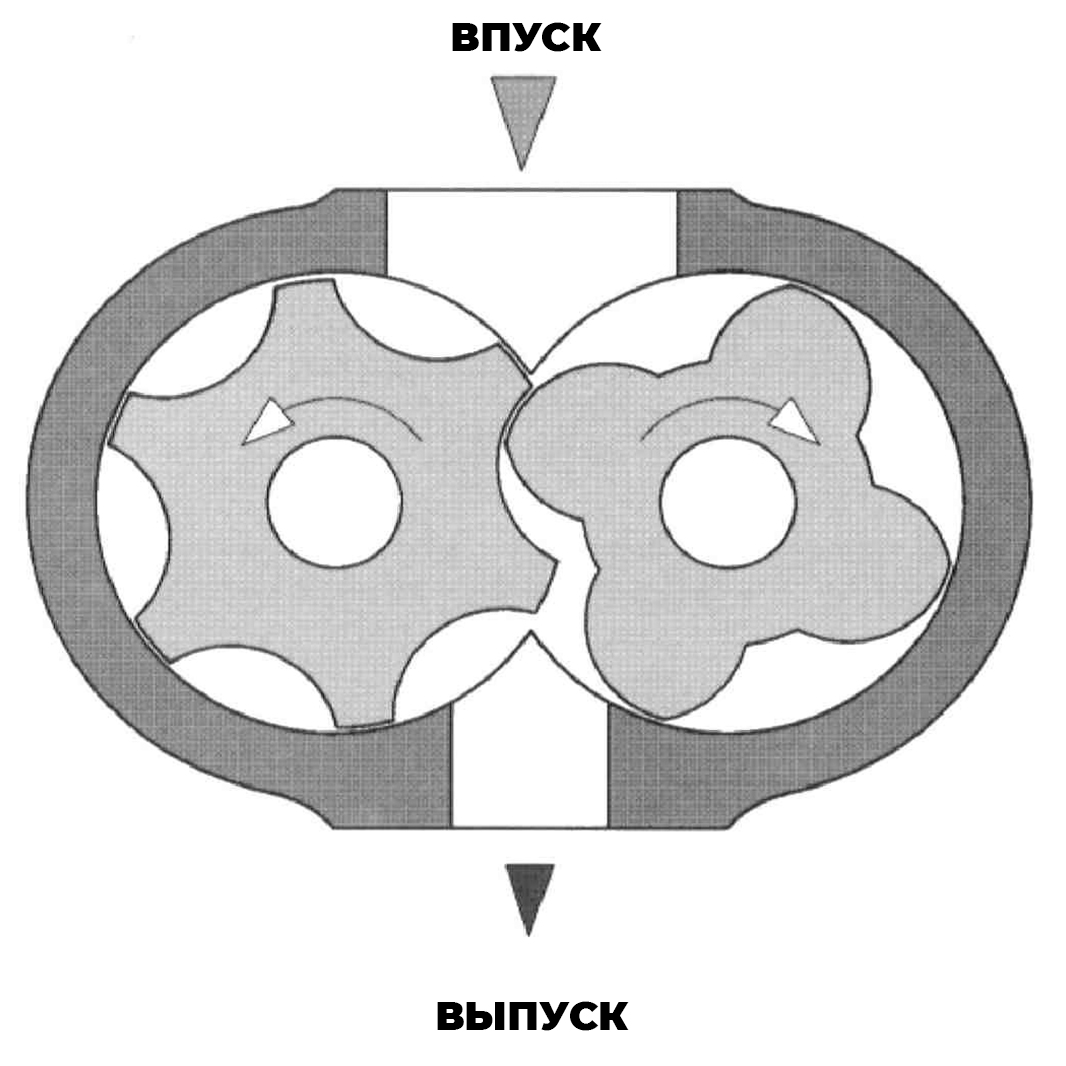

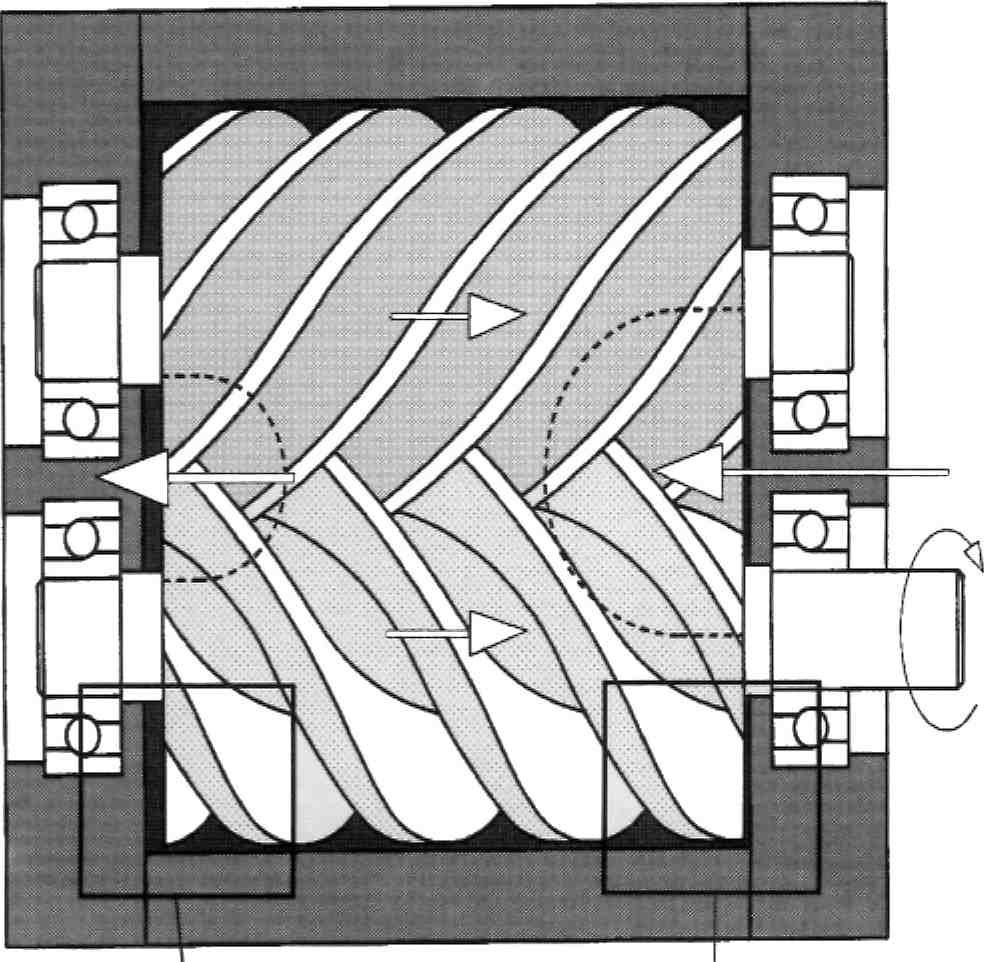

Винтовой компрессор является разновидностью объемного ротационного компрессора. В его конструкции используются два параллельных ротора с геликоидальным (винтовым) внешним профилем, обеспечивающим их сцепление. Один из роторов, как правило, является ведущим, другой – ведомым. Роторы установлены с критически минимальным зазором в статоре, имеющем форму двух цилиндров, продольно совмещенных с пересечением. Валы роторов опираются на роликовые подшипники.

Всасывание и выход сжатого воздуха происходит вдоль осей ротора. В процессе вращения роторов навстречу друг другу открывается входной канал, и воздух попадает в полость между выемками и выступами роторов. Объем полостей постепенно уменьшается, из-за чего происходит повышение давления. На противоположном конце вдоль оси роторов сжатый воздух выпускается через выходное отверстие.

Всасывание и выход сжатого воздуха происходит вдоль осей ротора. В процессе вращения роторов навстречу друг другу открывается входной канал, и воздух попадает в полость между выемками и выступами роторов. Объем полостей постепенно уменьшается, из-за чего происходит повышение давления. На противоположном конце вдоль оси роторов сжатый воздух выпускается через выходное отверстие.

Сходство и отличия

Компрессоры, построенные на основе пластинчатого и винтового ротационных блоков, весьма схожи и внешне, и по конструкции, предполагающей в обоих случаях наличие маслоохладителя, сепарататора масла, клапанов давления, невозвратных клапанов, датчиков, электроники управления и других необходимых узлов и компонентов.

Различие заключается в конструкции «сердца компрессорной машины» - блока сжатия, которую использует тот или иной производитель компрессоров, основываясь на технических и экономических соображениях.

Объемная эффективность

Соотношение между полезной производительностью и геометрическим объемом является объемной производительностью, или объемной эффективностью. Объемная эффективность характеризуется величиной утечек воздуха со стороны нагнетания в сторону всасывания, которые имеют место в блоке сжатия. Эти утечки, означающие потерю энергии, затраченной на сжатие воздуха, должны быть сведены к абсолютному минимуму. Чем меньше внутренние утечки, тем выше объемная производительность компрессорного блока и тем меньше требуется мощности для производства единицы сжатого воздуха.

Утечки вдоль боковой поверхности статора

Пластины в роторно-пластинчатом компрессоре всегда прижаты к внутренней поверхности статора, что создает почти идеальную герметизацию. В месте сближения ротора и статора, благодаря аккуратной механообработке поверхностей и выставления их взаимного положения, касание по образующим двух цилиндров практически исключает утечки. Достаточно только одной пластины с плотным прижимом к поверхности статора в секторе между впускным и выпускным каналами, чтобы не допустить утечки воздуха из зоны нагнетания в зону низкого давления.

Кроме того, большое количество масла, которое впрыскивается внутрь статора для смазки движущихся частей и охлаждения сжимаемого воздуха, обеспечивает также герметизацию зазоров между ротором, статором и торцевыми крышками статора. Масло, которое подается под давлением, проникает в зазоры по всей поверхности максимального сближения ротора и статора в секторе между выпускным каналом и ближайшей пластиной и надежно их герметизирует.

Ситуация с винтовым компрессором иная. Между крайними точками внешнего профиля винтовых роторов и внутренней поверхностью статора должен быть выдержан обязательный зазор, чтобы предотвратить касание роторами стенок статора и возможное заклинивание роторов. Если не применять особо точной и сложной механической обработки при изготовлении роторно-статорного блока для обеспечения крайне малого зазора, компрессор будет обладать низкой эксплутационной эффективностью.

Таким образом, изначально закладывается неизбежная утечка воздуха со стороны нагнетания в сторону всасывания. Применением прецизионной механообработки эта утечка может быть уменьшена, но не сможет быть никогда устранена.

Кроме того, большое количество масла, которое впрыскивается внутрь статора для смазки движущихся частей и охлаждения сжимаемого воздуха, обеспечивает также герметизацию зазоров между ротором, статором и торцевыми крышками статора. Масло, которое подается под давлением, проникает в зазоры по всей поверхности максимального сближения ротора и статора в секторе между выпускным каналом и ближайшей пластиной и надежно их герметизирует.

Ситуация с винтовым компрессором иная. Между крайними точками внешнего профиля винтовых роторов и внутренней поверхностью статора должен быть выдержан обязательный зазор, чтобы предотвратить касание роторами стенок статора и возможное заклинивание роторов. Если не применять особо точной и сложной механической обработки при изготовлении роторно-статорного блока для обеспечения крайне малого зазора, компрессор будет обладать низкой эксплутационной эффективностью.

Таким образом, изначально закладывается неизбежная утечка воздуха со стороны нагнетания в сторону всасывания. Применением прецизионной механообработки эта утечка может быть уменьшена, но не сможет быть никогда устранена.

Утечки по торцевым плоскостям

В силу своей геометрии винтовые роторы испытывают под влиянием давления сжатого воздуха осевую нагрузку, вследствие чего зазор между торцами ротора и статора на стороне впуска уменьшается, а на стороне выпуска, где надежность герметизации особенно критична, увеличивается.

Осевое давление принимается роликовыми подшипниками, которые не дают торцам роторов войти в соприкосновение с поверхностью торцевой крышки статора. Надежность герметизации от утечек в этой области зависит от качества подшипников и точности обработки деталей механического сопряжения.

В пластинчатом ротационном компрессоре осевые нагрузки, толкающие ротор в сторону торца статора, отсутствуют. Следовательно, отсутствует необходимость в упорных подшипниках, которые бы корректировали осевое положение ротора.

Ротор свободен в своем движении вдоль продольной оси, и равенство зазоров с обоих торцов обеспечивается масляной пленкой. Масло подается под давлением через отверстия в торцах статора, предотвращая прямой контакт ротора и статора и обеспечивая эффективную герметизацию от утечек по торцевым плоскостям.

Осевое давление принимается роликовыми подшипниками, которые не дают торцам роторов войти в соприкосновение с поверхностью торцевой крышки статора. Надежность герметизации от утечек в этой области зависит от качества подшипников и точности обработки деталей механического сопряжения.

В пластинчатом ротационном компрессоре осевые нагрузки, толкающие ротор в сторону торца статора, отсутствуют. Следовательно, отсутствует необходимость в упорных подшипниках, которые бы корректировали осевое положение ротора.

Ротор свободен в своем движении вдоль продольной оси, и равенство зазоров с обоих торцов обеспечивается масляной пленкой. Масло подается под давлением через отверстия в торцах статора, предотвращая прямой контакт ротора и статора и обеспечивая эффективную герметизацию от утечек по торцевым плоскостям.

"Свищ"

Наличие пропускного отверстия для воздуха в винтовых компрессорах – это свойство геометрии винтовой конструкции. Это отверстие, или «свищ», возникает на месте сближения внешних профилей двух роторов на пересечении двух цилиндров вращения. Воздух под давлением через это отверстие возвращается в область низкого давления.

Все производители винтовых блоков постоянно пытаются уменьшить эффект «свища» путем разработки новых винтовых профилей, у которых в критическом месте создавалось бы минимальное пропускное отверстие, однако полностью избавиться от этого недостатка невозможно.

Частично проблема утечки решается путем повышения скорости вращения винтовых роторов, при этом доля утечек снижается относительно повышенной выдачи сжатого воздуха. Однако повышение оборотов приводит к большему расходу энергии, более скорому износу и снижению эксплуатационного ресурса.

Очевидно, что у пластинчатого компрессора подобной проблемы нет. Это еще раз свидетельствует о преимуществе роторно-пластинчатой конструкции в отношении эффективности герметизации и объемной производительности.

Объемная эффективность всех компрессоров Маттей превышает 90%.

Энергопотребление

Это – важнейшая характеристика любого современного воздушного компрессора. В качестве показателя энергопотребления используется количество энергии, необходимое для сжатия единицы объема воздуха до определенного давления (удельное энергопотребление). Производители компрессоров постоянно совершенствуют свою продукцию, стараясь максимально снизить этот показатель. Для потребителя использование энергоэффективного компрессора означает снижение эксплуатационных расходов, основную долю которых составляют расходы на электричество. Через несколько лет эксплуатации суммарная экономия на электроэнергии часто достигает величины затрат на приобретение компрессора.

В процессе сжатия воздух нагревается и требует охлаждения. По теории, самым эффективным методом снижения энергопотребления было бы осуществление процесса сжатия при стационарной температуре с достаточным отводом тепла. Чем более эффективно охлаждается воздух, тем меньше тратится энергии. Способ и система охлаждения, применяемые в пластинчатых и винтовых ротационных машинах одинаковы: охлаждение осуществляется путем впрыска масла с температурой ниже температуры воздуха внутрь статора на стадии сжатия. Оценка эффективности системы масляного охлаждения осуществляется по показателю температуры масла: чем ниже температура масла, тем выше термодинамический кпд компрессора.

Важным вкладом в энергоэффективность компрессора является минимизация внутренних утечек, поскольку энергия при утечках теряется полностью.

Для компенсации неизбежных, заложенных в конструкции утечек винтовые компрессоры должны работать на повышенной скорости вращения роторов. При увеличении скорости вращения возрастают механические потери вследствие трения.

Пластинчатые компрессоры работают на относительно низких оборотах. Отсутствие проблем герметизации у пластинчатого компрессора является его серьезным преимуществом с точки зрения энергопотребления.

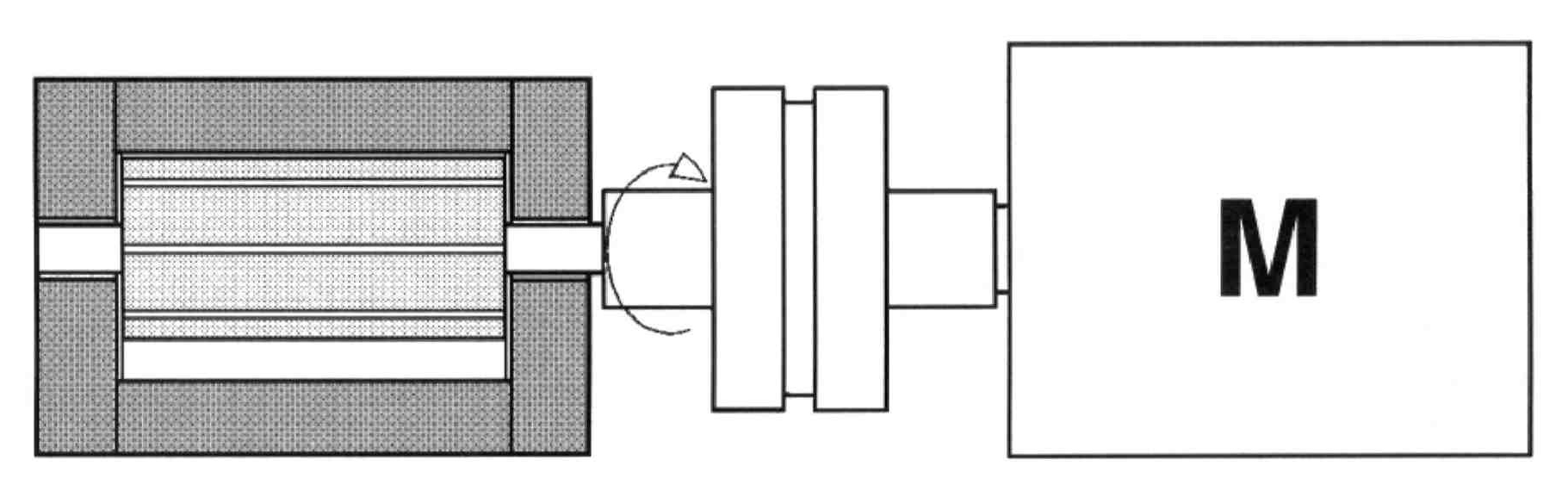

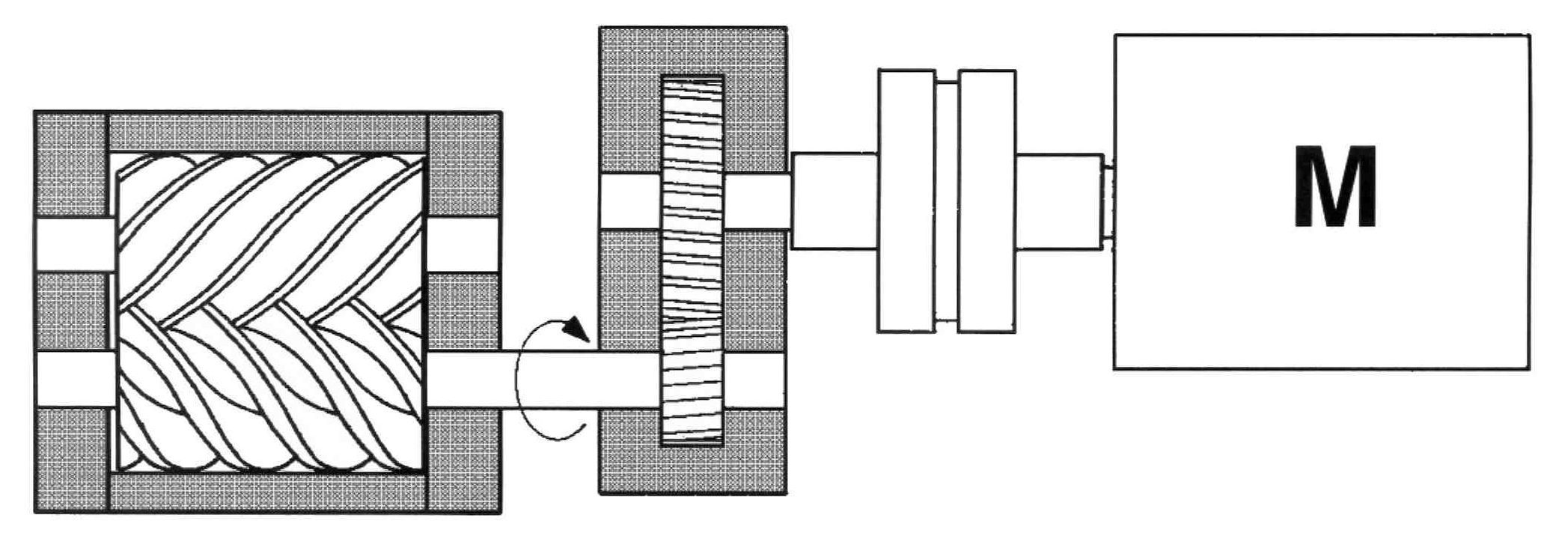

Ротор пластинчатого компрессора вращается со скоростью вращения привода. Все роторно-пластинчатые блоки соединяются непосредственно с валом электродвигателя через упругую муфту без потерь при передаче мощности.

В винтовых компрессорах для того, чтобы повысить обороты роторов относительно скорости вращения электродвигателя, часто используется зубчатая или ременная передача. При этом дополнительные потери мощности очень существенны и могут достигать 5% приводной энергии.

Оценка энергоэффективности

Показатель удельного энергопотребления, т.е. количество энергии, потребное для производства единицы объема сжатого воздуха за единицу времени при определенном давлении на выпуске, является важнейшим показателем для оценки как пластинчатого, так и винтового ротационного компрессора. При сравнении различных компрессоров для расчета этого показателя естественно использовать сравнимые исходные данные. К сожалению, это далеко не всегда возможно.

Многие изготовители не указывают в технических характеристиках фактическую мощность, потребляемую компрессором, приводя вместо этого только номинальную мощность двигателя. Известно, что все асинхронные двигатели, применяемые для привода компрессоров, характеризуются в числе прочих показателей так называемым коэффициентом перегрузки, который может составлять 1,15 и более, что означает, что двигатель может работать с перегрузкой 15% от номинала неопределенно длительное время без перегрева. Таким образом, потребление мощности приводом компрессора изменяется при различных режимах работы, а при длительной работе в режиме выдачи сжатого воздуха с максимальными параметрами производительности и давления двигатель любого компрессора, как правило, работает с перегрузкой по мощности относительно номинальной до заданного коэффициентом предела.

Известно также, что в одних компрессорах вентилятор охлаждения установлен на валу двигателя привода, а в других – вентилятор имеет отдельный электропривод, потребление мощности которым также должно учитываться при определении полной потребности компрессора в энергии.

Другим необходимым исходным показателем для расчета энергоэффективности компрессора является производительность при нагнетании воздуха. Здесь так же важно использовать замеры реальной производительности компрессора как установки в целом. Все устройства, узлы и компоненты внутренней пневмосистемы компрессора, необходимые для выдачи сжатого воздуха заявленного качества, установлены на пути прохождения воздуха и в той или иной мере влияют на результирующую производительность. Впускной воздушный фильтр ограничивает входной поток воздуха, направляемого в камеру сжатия, а суммарное падение давления на устройствах, установленных после компрессорного блока, таких как масляный сепаратор, обратный клапан, доохладитель, влагосепаратор и конденсатоотводчик, необходимые соединительные шланги и патрубки, может быть весьма значительным. Чем больше падение давления за компрессорным блоком, тем меньше реальная производительность машины и тем больше энергии потребуется, чтобы компенсировать это падение и вывести компрессор на уровень расчетной производительности.

Оценивая энергоэффективность компрессора, следует иметь в виду, что показатель подачи воздуха у некоторых производителей может относиться только к камере сжатия без учета влияния компонентов до и после нее, и может быть дополнительно превышен еще на 5% (стандарт ISO 1217 допускает 5-процентную погрешность при замерах производительности), а потребление энергии может быть занижено более чем на 15% игнорированием охлаждающего вентилятора и перегрузочного потребления мощности. Безусловно, серьезные производители винтовых компрессоров, выпускающие достойную технику и заботящиеся о репутации своей торговой марки, не прибегают к подобным сомнительным методикам. К сожалению, немало и таких производителей, которые поддаются этому искушению и замалчивают реальные показатели. Обычно компрессоры этого сорта предлагаются по привлекательно низким ценам

Паспортные характеристики компрессоров Маттей отражают фактические величины замеров производительности и потребляемой мощности. Производительность и давление замеряются на выходе компрессора после конденсатоотделителя, а потребление энергии снимается с клемм подключения компрессора к сети электропитания.

Рассчитываемый на основании этих фактических величин, показатель энергоэффективности компрессоров Маттей - один из самых лучших среди современных общепромышленных компрессоров, как винтовых, так и пластинчатых. Средняя энергоэффективность компрессоров Маттей последнего поколения (серия МАКСИМА) составляет 5,47 кВт на каждый куб. м/мин., подаваемый при давлении 8 бар.

Надежность и эксплуатационный ресурс

Надежность роторно-пластинчатого компрессора основывается в первую очередь на особенностях его конструкции, среди которых простота конструкции, отсутствие большого количества движущихся частей, подверженных износу и выходу из строя, отсутствие осевых нагрузок, надежная смазка впрыском обильного количества масла.

Надежная работа и воспроизводимость рабочих характеристик на протяжении всего срока эксплуатации роторно-пластинчатого компрессора также обеспечивается рассмотренными выше особенностями конструкции, которые, в частности, позволяют не предъявлять особо жестких требований к размерной точности основных частей компрессора.

Это означает, что на производительность компрессора изначально и в процессе его долговременной эксплуатации не оказывают влияние незначительные размерные колебания. Пластины всегда свободно скользят внутри пазов ротора и, плотно прижимаясь к стенкам статора под действием центробежной силы, обеспечивают отличную герметизацию. Даже небольшой износ пластин со временем не меняет этой картины. То же относится к торцевым зазорам между ротором и торцевыми крышками статора, которые всегда надежно уплотняются маслом под давлением. То же справедливо и для баббитовых подшипников скольжения, на которых вращается вал ротора и которые обеспечивают малошумную и надежную работу на протяжении всего жизненного цикла компрессора, практически никогда не требуя замены. Поскольку ротор по диаметру существенно меньше статора, увеличение зазора между валом и подшипниками не является значимым фактором. Смазка подшипников осуществляется подачей масла под давлением без применения специального циркуляционного насоса, чем устраняется дополнительный риск, связанный с возможным отказом насоса.

В винтовом компрессоре, напротив, качество внутренней герметизации очень критично к размерной точности механообработки роторов и статора, к точности центровки, выдерживания минимальных зазоров между роторами и статором, а также к качеству и надежности упорных подшипников, регулирующих торцевые зазоры между роторами и статором.

Механическая обработка роторов для винтовых компрессоров должна осуществляться на специальных, очень дорогих, прецизионных станках. Совместно работающие роторы образуют согласованную винтовую пару, и в случае износа или повреждения их придется заменить другой парой. Эти расходы составят до 40% стоимости нового компрессора.

Винтовые роторы при работе подвержены трению по кромкам винтовых поверхностей из-за давления, с которым охватываемый ротор («папа») воздействует на охватывающий ротор. Поскольку линия контакта между роторами составляет крайне малую часть площади поверхности, удельное давление может быть таким высоким, что способно привести к разрушению масляного клина и вызвать неизбежный износ винтов.

Ответственность за поддержание минимальных зазоров между вращающимися на высокой скорости роторами, между роторами и цилиндрической и торцевой поверхностями статора лежит на подшипниках, в которых вращаются валы роторов. Как только начнется износ подшипников или ослабление посадки, давление начнет смещать ротор в радиальном направлении, и он может войти в непосредственный контакт с поверхностью ротора с очень серьезными последствиями. Если винтовые роторы вступят в жесткий контакт друг с другом или со стенками статора, компрессор заклинит.

В пластинчатом компрессоре отсутствует осевая нагрузка, поэтому отсутствует износ торцевой поверхности ротора, никогда не соприкасающейся с торцевыми крышками статора.

Ротор и статор так же никогда не находятся в непосредственном контакте. Этому препятствует внутреннее давление масла. Подача масла для смазки и образования уплотняющей пленки пропорциональна давлению воздуха и, следовательно, радиальным нагрузкам, создаваемым этим давлением: чем выше давление воздуха, тем больше впрыск масла и тем выше давление масла.

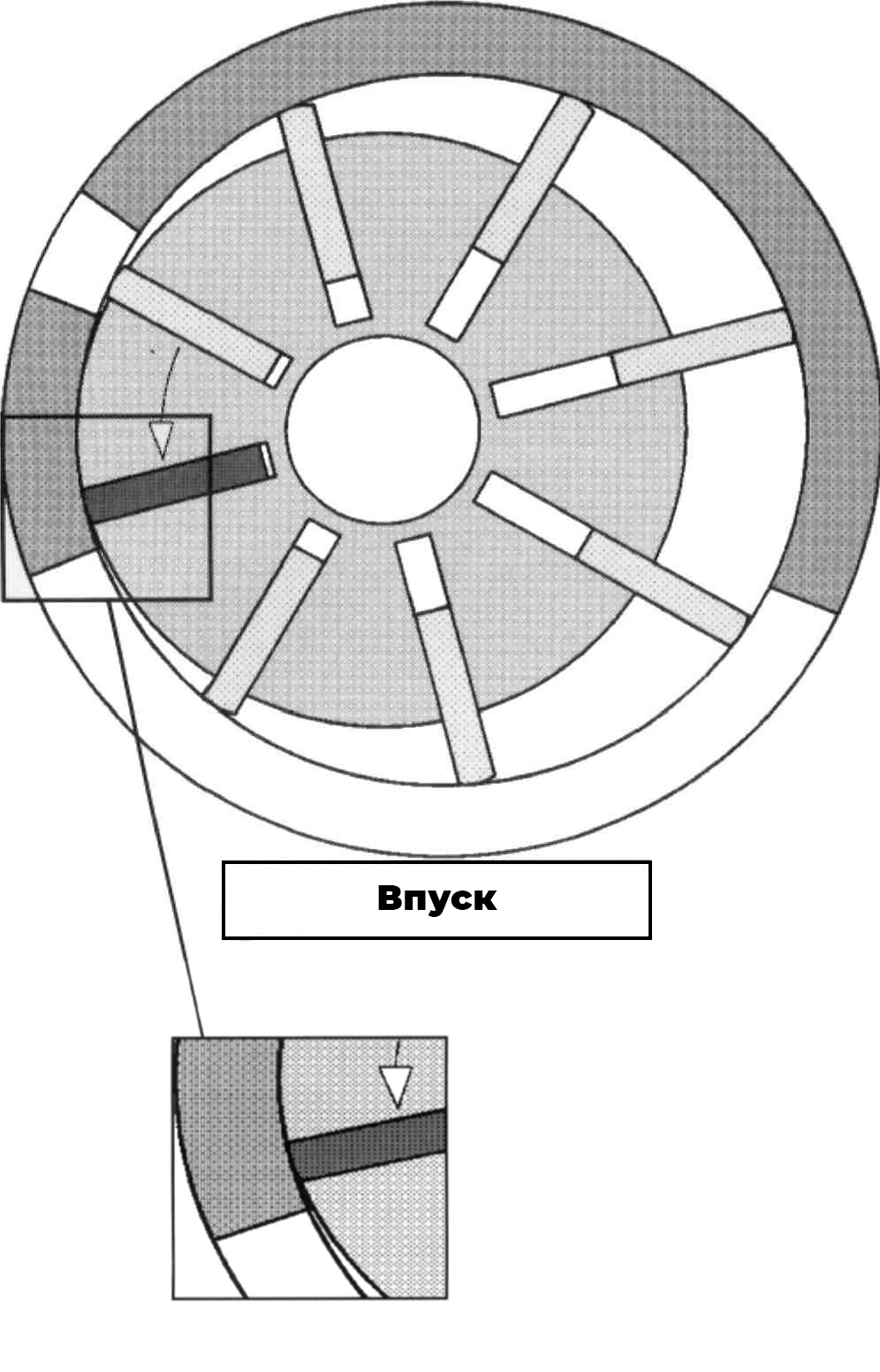

Пластины при вращении ротора так же никогда не входят в прямой контакт с внутренней поверхностью статора. Благодаря обильной подаче масла и закругленным краям торцов пластины свободно скользят по масляной пленке вдоль внутренней поверхности статора. Заклинивание пластин исключено, износ пластин незначительный. Фактически, пластины – единственная часть компрессорного блока, подверженная какому-то износу. При этом их рабочий ресурс составляет не менее 50 000 часов с одной рабочей стороны. После установки тех же пластин второй рабочей стороной наружу они могут проработать еще столько же, обеспечив общий эксплуатационный ресурс роторно-пластинчатому компрессору до 100 тыс. часов.

Надежность и долговечность компрессоров Маттей обеспечивается также строгим технологическим и выходным контролем и применением в их изготовлении самых качественных материалов и комплектующих, невзирая на их стоимость.

Ротор компрессора изготавливается из магниевого чугуна, статор – из модифицированного чугуна миханита, пластины – из специальных сортов чугуна, гарантирующих их долговременную качественную работу.

Для облегчения веса пластин на их поверхности создают глубокие параллельные выемки, а скошенный профиль пластин облегчает их скольжение внутри пазов ротора. Пластины ротационных компрессоров Маттей – это своего рода технический шедевр.

Благодаря применению роторно-пластинчатой технологии сжатия и постоянному совершенствованию конструкции роторно-статорного блока, компрессоры, производимые фирмой Маттей, всегда на шаг впереди в развитии компрессоростроения.