ПРОСТОТА КАК ПРИЗНАК СОВЕРШЕНСТВА

Развитие и совершенствование роторно-пластинчатой технологии шло в последние десятилетия уверенными поступательными темпами, последовательно достигая все новых рубежей и оправдывая тем самым плодотворность простой и хорошо теоретически обоснованной конструкторской идеи. До недавнего времени производители промышленных роторно-пластинчатых компрессоров оставались как бы в тени коммерческого бума винтовой технологии, в которой доминируют международные компрессорные гиганты.

Однако тот факт, что уже как минимум четверть продаваемых сейчас в Европе воздушных компрессоров роторного типа – это роторно-пластинчатые машины, свидетельствует о том, что потребитель голосует «за». Рост популярности идет от конечных пользователей, умеющих ценить только реальные, а не декларируемые достоинства техники.

Появление на нашем рынке промышленного оборудования ротационных компрессоров итальянской фирмы Ing. Enea Mattei, признанного мирового лидера в этой технологии, имеющей почти 90-летнюю историю производства компрессоров, даёт российскому производственнику возможность не только убедиться в достоинствах этой уникальной технологии, но и в полной мере воспользоваться ими.

Поражающий воображение своей огромностью и великолепием, самый большой в Европе Миланский Домский Собор строился пять веков и был закончен в середине ХIX века. Однако сегодня каждый турист, любуясь этой главной достопримечательностью Милана, замечает, что часть этого грандиозного сооружения – всегда в строительных лесах, закрытых зеленой защитной сеткой. Это идет пескоструйная очистка облицовки и 2 245 статуй из бело-розового мрамора, постоянно темнеющих от атмосферных отложений. Когда пескоструйки, обойдя по периметру весь собор, возвращаются к месту, где началась очистка, мрамор уже снова потемнел. На этой «вечной стройке», которая у миланцев уже вошла в поговорку, работают безотказные и неприхотливые труженики – ротационные компрессоры Маттей.

ИЗ ИСТОРИИ ТЕХНИКИ

Роторно-пластинчатую конструкцию изначально называли ротационной, отличая ее тем самым от поршневой по вращающемуся ротору. Эта традиция до недавнего времени сохранялась и в нашей технической литературе, где лишь в последние годы, в связи с заметным распространением винтовых компрессоров в России, ротационные компрессоры стали называть роторно-пластинчатыми, чтобы не путать их с другим типом ротационных компрессоров - роторно-винтовыми.

Появление идеи ротационных компрессоров датируется девятнадцатым веком. Это довольно молодая идея, если учесть, что возникновение принципа поршня относят чуть ли не к древнему Риму.

В начале ХIX века во Франции появился роторно-пластинчатый насос с креплением пластин на шарнирах, а в начале ХX-го был сделан следующий шаг: в Германии был изобретен и даже начал производиться ротационный двухступенчатый компрессор со скользящими пластинами. В конце 20-х годов прошлого века в Италии появились первые одноступенчатые ротационные компрессоры с впрыском масла, и только в сороковых годах в Англии был разработан компрессор с воздушным охлаждением, ставший прототипом современных роторно-пластинчатых компрессоров. Серийно же роторно-пластинчатые компрессоры современного типа стали выпускаться с конца пятидесятых - начала шестидесятых.

Винтовому компрессору в своем развитии пришлось пройти столь же долгий путь: от запатентованной в Германии идеи 1878 года, которую по истечении срока действия немецкого патента в 1935 году умело перезапатентовали в Швеции, до начала серийного выпуска в тех же 60-х прошлого века. Патент на винты, переходя из рук в руки, так и остался в Швеции, и его с успехом использовал известный шведский концерн, ставший одним из инициаторов коммерческого бума винтовых компрессоров.

Современная линейка винтовых компрессоров и вправду богата: диапазон мощностей охватывает от 5 до 900 кВт. Однако, начиная с 315 кВт – это уже компрессоры только с водяным охлаждением, которые по ряду параметров следует отнести к другому классу техники, нежели компрессоры с воздушным охлаждением. Да и много ли у нас гигантов индустрии, которых целесообразно оснащать столь мощной техникой?

Безусловно, на больших предприятиях некоторых отраслей промышленности потребность в воздухе в десятки раз превышает производительность даже самых мощных винтовых компрессоров. Однако, на подавляющем большинстве промышленных предприятий, даже весьма крупных, не говоря уже о мелких и средних, верхняя планка мощности реально применимой техники редко поднимается выше 200-250 кВт. Именно на этого массового потребителя «четвертой коммунальной услуги», как все чаще называют сжатый воздух, рассчитаны роторно-пластинчатые компрессоры общепромышленного применения с воздушным охлаждением.

Технические специалисты и производственники уже оценили принцип децентрализованного воздухоснабжения предприятияй. Он приобретает все больше сторонников по мере того, как современные компрессоры становятся все более компактными, бесшумными и свободными от вибрации, все более автоматизированными и энергоэффективными. Именно по большинству этих показателей роторно-пластинчатым компрессорам трудно найти себе равных.

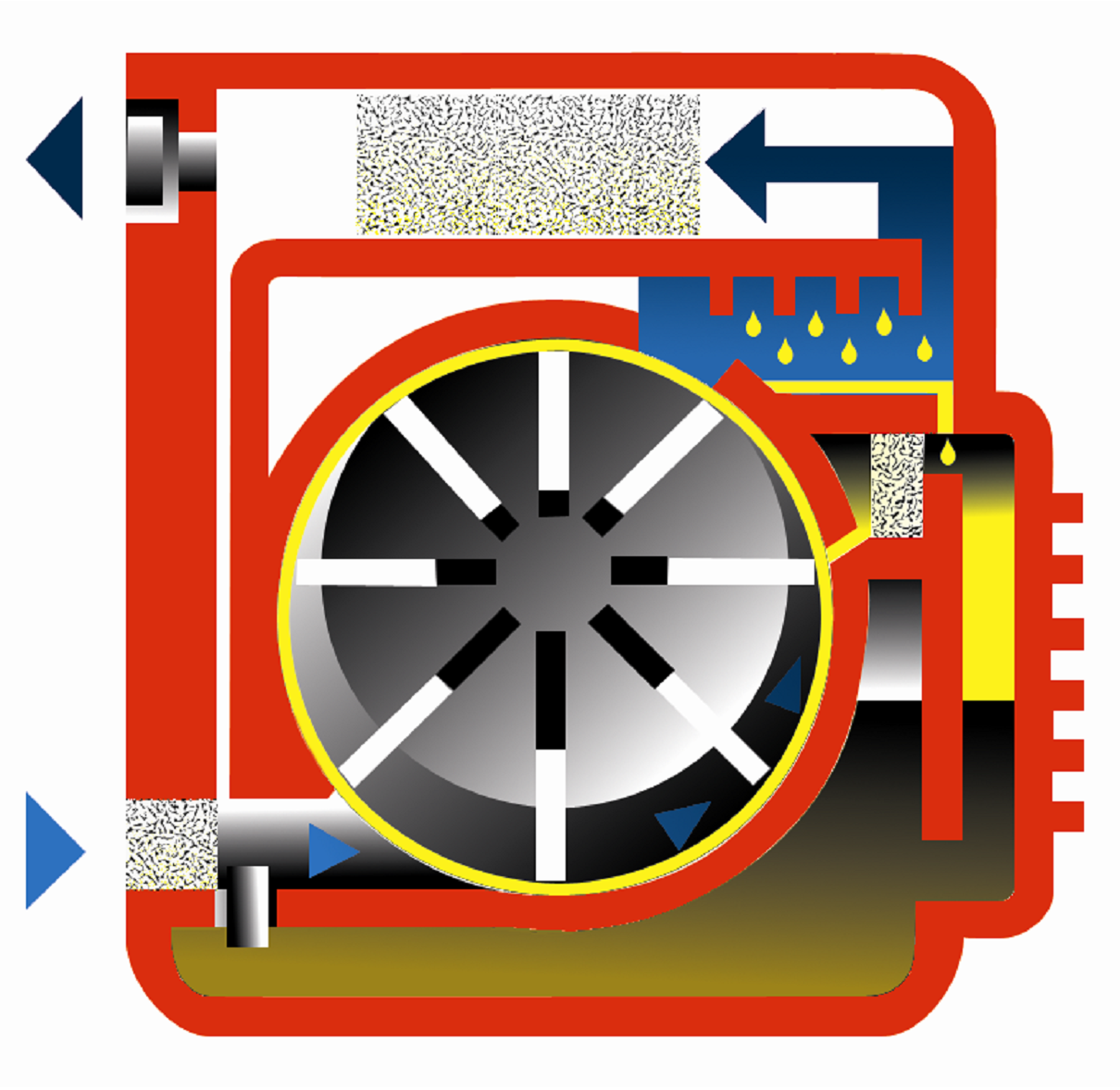

ПРИНЦИП ДЕЙСТВИЯ

Роторно-пластинчатый компрессор относится. так же, как и поршневой и винтовой, к объемному типу компрессоров, т.е. его работа основана на захвате воздуха и сжатии его уменьшением объема.

При работе компрессора засасываемый наружный воздух, проходя через впускной фильтр, попадает в так называемый «роторно-статорный блок». Этот блок состоит из полого цилиндра – статора, внутри которого установлен ротор – металлический цилиндр из массива. Ротор имеет меньший диаметр и устанавливается несоосно по отношению к статору, поэтому при вращении ротор почти касается внутренней поверхности статора частью своей поверхности.

Цилиндр ротора имеет продольные пазы, внутри которых помещены пластины с возможностью свободного скольжения.

При работе компрессора засасываемый наружный воздух, проходя через впускной фильтр, попадает в так называемый «роторно-статорный блок». Этот блок состоит из полого цилиндра – статора, внутри которого установлен ротор – металлический цилиндр из массива. Ротор имеет меньший диаметр и устанавливается несоосно по отношению к статору, поэтому при вращении ротор почти касается внутренней поверхности статора частью своей поверхности.

Цилиндр ротора имеет продольные пазы, внутри которых помещены пластины с возможностью свободного скольжения.

При вращении центробежная сила выталкивает пластины из пазов и прижимает их к внутренней поверхности статора. Сжатие воздуха происходит в камерах сжатия, которые образуют статор, ротор и каждая пара смежных пластин и которые уменьшаются в объеме в направлении вращения ротора по мере возвращения пластин в пазы.

Герметичность зазоров между движущимися частями, а также охлаждение и смазка обеспечиваются впрыском компрессорного масла. Воздушно-масляная смесь после сжатия в роторно-статорном блоке поступает в масляный сепаратор, отделяющий масло от воздуха. Масло возвращается на место впрыска на входе. При возвращении масло охлаждается, проходя через радиатор, обдуваемый вентилятором.

ПРОСТОТА – КЛЮЧ К УСПЕХУ

Простота идеи роторно-пластинчатого компрессора заключается в том, что физические законы как бы сами по себе работают в этой конструкции, не заставляя конструктора особенно изощряться.

Пластины сами выходят из пазов ротора под влиянием центробежных сил.

Масло само впрыскивается в камеру сжатия под действием внутреннего давления в компрессоре.

Масляная пленка на внутренней поверхности статора предотвращает трение металла о металл при плотном прижиме пластин к стенке статора и плоских торцевых поверхностей ротора к торцам статора.

Даже неизбежный в конечном счете износ прижимной грани пластины не ухудшает работы компрессора, будучи компенсирован действием все той же центробежной силы.

Масло само впрыскивается в камеру сжатия под действием внутреннего давления в компрессоре.

Масляная пленка на внутренней поверхности статора предотвращает трение металла о металл при плотном прижиме пластин к стенке статора и плоских торцевых поверхностей ротора к торцам статора.

Даже неизбежный в конечном счете износ прижимной грани пластины не ухудшает работы компрессора, будучи компенсирован действием все той же центробежной силы.

Масляная пленка и плотно прижатая пластина создают идеальную герметизацию, предотвращающая перепуск воздуха из области высокого в область низкого давления и связанные с этим потери эффективности.

При большем, чем у винтового компрессора, объеме захвата и сжатия воздуха за один оборот и отсутствии внутренних утечек не требуется высокая скорость вращения.

Применение низкооборотистого двигателя с прямым приводом увеличивает надежность и долговечность компрессора.

Отсутствие осевой нагрузки исключает необходимость в упорных шарикоподшипниках, что так же способствует большему долголетию машины.

В случае винтового компрессора все наоборот: все неоспоримые функциональные достоинства винтовых компрессоров суть результат ухищрений конструкторской мысли и применения сложнейших прецизионных методов металлообработки. Все держится на постоянной борьбе конструкторов с «вредным» влиянием физических законов. Технологическому уровню производства винтовых пар можно позавидовать, а творческая выдумка конструкторов новых оригинальных профилей заслуживает восхищения.

И вот появляются все новые и новые «фирменные» профили винтовых пар – это изобретательные инженеры стараются уменьшить внутренние утечки, максимально купировать свищ на пересечении цилиндров вращения винтов. Однако, уменьшить-то можно, ликвидировать же полностью - нельзя.

Другой способ компенсировать врожденный недостаток - это применение повышенной скорости вращения, в 2-5 раз превышающей скорость пластинчатого ротора, что явно чревато падением ресурса, более частым возникновением неисправностей и повышенным расходом электроэнергии. На высоких скоростях вращения как бы повышается объемная эффективность компрессора: за счет более быстрой перекачки воздуха относительная доля утечек снижается. Однако, уж слишком большая цена за это платится. И все это очень напоминает бег под дождем: кажется, что намокнешь меньше, если быстрее бежишь.

Изящная простота роторно-пластинчатой конструкции «заиграла» не сразу. Потребовалось около полувека инженерных изысканий и предпринимательского риска, потребовалось достижение определенного уровня развития материаловедения и технологии обработки материалов, чтобы идея получила достойную техническую реализацию. А последующие полвека коммерциализации выдвинули роторно-пластинчатую технологию в ряд ведущих технологий в области компрессоростроения. Ротационные компрессоры в наши дни все более востребованы на рынке общепромышленных воздушных компрессоров и ОЕМ-применений.

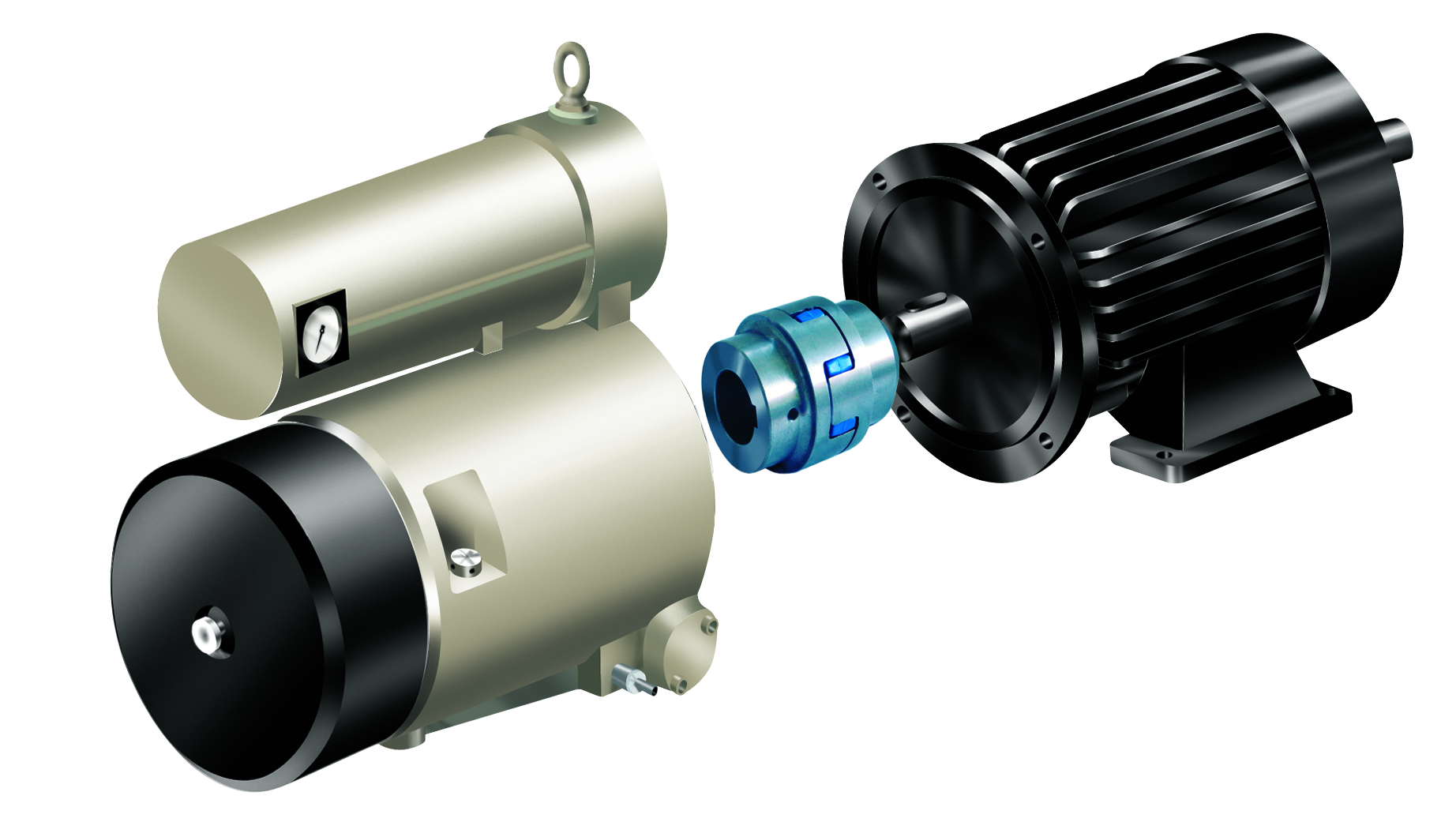

Современный ротационный компрессор является комплексным агрегатом, объединяющим в едином конструктивном исполнении компрессорный блок, маслосепаратор, блок клапанов, системы охлаждения масла и воздуха, осушитель сжатого воздуха и отделитель конденсата, электронный регулятор и другие обеспечивающие и управляющие устройства, что делает его законченной и готовой к применению компрессорной станцией.

Однако основные эксплуатационные характеристики любого компрессора определяются, прежде всего, возможностями его компрессорного блока, где происходит главная работа – сжатие воздуха.

Инженеры итальянской фирмы Ing. Enea Mattei в полной мере использовали простоту роторно-пластинчатой схемы сжатия и создали простую, надежную, выносливую и неприхотливую машину, которая по техническим характеристикам лидирует среди машин своего класса, а по ряду параметров демонстрирует уникальные показатели.

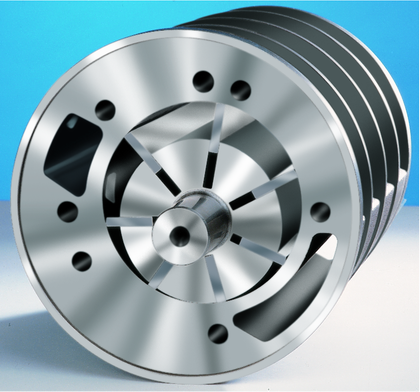

В роторно-пластинчатом компрессоре Маттей всего две постоянно движущиеся части; ротор, благодаря отсутствию осевой нагрузки, сидит на двух баббитовых подшипниках (втулках), которые рассчитаны на работу в течение всего эксплуатационного срока машины; используется только прямой привод от двигателя с низкой скоростью вращения (1460 об./мин., а в некоторых моделях – 1000 об./мин.).

В результате получается весьма малошумный компрессор, который можно устанавливать на производственных участках вблизи рабочих мест. При работе наиболее тихих моделей компрессоров Маттей надо напрячь слух, чтобы убедиться, что компрессор работает.

Объединив роторно-статорный блок, масляный сепаратор, масляный фильтр, манометр, доохладитель воздуха и масляный охладитель в один закрытый модуль, Маттей получил компактный компрессор.

Благодаря компактности и малошумности конструкции, Маттей позволяет себе выпускать компрессоры и в открытом исполнении. Шумят они, вполне понятно, побольше, чем те же модели в шумозащищенном исполнении, но при установке в помещении при дефиците свободного места доступность открытого компрессора для регулировки, обслуживания и ремонта без необходимости открытия дверок или снятия панелей кожуха становится очевидным преимуществом. Да и тратить на покупку открытого компрессора придется меньше.

Роторно-пластинчатые компрессоры начисто лишены вибрации. Никаких фундаментов для установки не требуется.

Статор, ротор и пластины ротора у компрессоров Маттей изготовлены из разных сортов обработанного чугуна. Чугун прочен и хорошо держит масляную пленку. Ломаться в этих компрессорах по большому счету нечему. Компрессор Маттей - самый надежный и безотказный компрессор на рынке среди оборудования своего класса.

Роторно-пластинчатые компрессоры - самые долговечные машины в своем классе. Эксплуатационный ресурс компрессора достигает 100 000 часов, в три-четыре раза превышая ресурс винтового. Единственная изнашивающаяся деталь компрессора – это пластины. Через 50 000 часов в случае предельного износа их контактных граней пластины просто переворачивают противоположной гранью к поверхности статора. В течение всего эксплуатационного срока, несмотря на неизбежный износ пластин, рабочие характеристики ротационного компрессора не деградируют, как у винтового, например, а остаются стабильными и даже улучшаются. Роторно-пластинчатый компрессор не срабатывается, а только прирабатывается. Относительная остаточная стоимость бывшего в употреблении компрессора Маттей всегда выше, чем аналогичного винтового.

Роторно-пластинчатые компрессоры крайне неприхотливы. Они выдерживают временное отсутствие обслуживания и неправильное обращение, они выживают даже при длительном нарушении регламента обслуживания. Они стойки к запыленности и загрязненности окружающей среды. Безусловно, Маттей не рекомендует эксплуатацию в экстремальных условиях без применения специальных высокоэффективных фильтров и других защитных мер – технику надо беречь, даже такую выносливую, как компрессоры Маттей.

Техобслуживание компрессоров Маттей процедура простая и незатратная: замена фильтрующих элементов по регламенту и смена масла раз в год, прочистка впускного фильтра и радиатора при необходимости. Оригинальные запасные части и расходные материалы относительно недороги. Мало-мальски грамотный механик на предприятии может не только выполнять регламентное техобслуживание, но и мелкий текущий ремонт с заменой частей. Механик поопытней сможет быстро и без применения специальных инструментов разобрать и собрать роторно-статорный блок (например, для переустановки положения или замены пластин). Компрессорный блок – это не «черный ящик», все просто и понятно. Маттей снабжает пользователей и сервис-центры комплектовочными чертежами и инструкциями, проводит регулярное обучение инженеров-эксплуатационников.

Замена пластин ротора не станет финансовой катастрофой для предприятия: если при замене винтовой пары придется надолго остановить компрессор и потратить до 40% стоимости нового компрессора за процедуру, то замена пластин обойдется от 5 до 10% (при сравнимой стоимости роторно-пластинчатого и винтового того же класса).

Простота и понятность конструкции, простота эксплуатации и обслуживания сами по себе уже являются потребительской стоимостью. Это качество особенно ценно в российских условиях.

Компрессоры Маттей поставляются как полноценные системы по производству сжатого воздуха, готовые к применению, обеспеченные гарантией производителя. Запуск компрессора с электронной системой управления в эксплуатацию займет не более получаса. Электроника имеет дружественный пользовательский интерфейс и легка в освоении. Только для программирования сложных режимов работы, таких, как работа мультикомпрессорной станции, стоит пригласить инженера из сервис-центра.

Если владелец или пользователь нового компрессора Маттей заключает договор на техобслуживание в гарантийный период с лицензированным сервис-центром, то гарантия на компрессор составляет 3 года с (а в перспективе - возможность продления до 5 и до 10 лет!).

Компрессоры Маттей выдают чистый (вынос масла крайне незначителен – всего менее 3 мг/м3), холодный (превышение над температурой окружающей среды – 5-10 град. С), сухой и полностью свободный от пульсаций воздух. Во многих случаях его можно сразу закачивать в систему без применения ресиверов.

Все компрессоры Маттей оснащены уникальной системой модуляции, позволяющей автоматически регулировать подачу воздуха прикрытием впускного клапана. Когда разбор воздуха из пневмосети большой и составляет приблизительно от двух третей до величины максимальной производительности компрессора, компрессор Маттей не работает на максимальной мощности, как другие типы компрессоров, а выдает воздух в нужном количестве в зависимости от меняющейся потребности в пределах указанного диапазона. Таким образом, все компрессоры Маттей имеют дополнительную встроенную систему энергосбережения. Остальные два режима сходны с применяющимися на других компрессорах (автоматический выход в разгрузку и автоматический останов при достижении и сохранении в течение определенного времени максимального давления в сети).

Еще о затратах энергии. Сжатый воздух – дорогое удовольствие, для производственников - это не секрет. Как известно, затраты на энергию в течение десяти лет эксплуатации компрессора составляют до 75% общих затрат на сжатый воздух, остальные 25 – это затраты на покупку компрессора, его установку, обслуживание и ремонт. Понятно, что в нынешних условиях стремительного повышения тарифов на электроэнергию хороший компрессор – это не в последнюю очередь - экономичный компрессор.

Экономичность компрессора, или его энергоэффективность выражаются величиной затрат электроэнергии на производство единицы объема сжатого воздуха за единицу времени при заданном рабочем давлении.

Средняя энергоэффективность компрессоров Маттей последнего поколения составляет 6,3 – 6,4 кВт/м3/мин. при 8 барах рабочего давления. Производители винтовых компрессоров известных марок заявляют приблизительно такую же энергоэффективность. Тем не менее, можно с уверенностью говорить о том, что роторно-пластинчатные компрессоры Маттей более экономичны.

Во-первых, в компрессорной линейке Маттей есть настоящие чемпионы энергоэффективности, у которых этот показатель составляет 5,4 кВт/м3/мин.. Это компрессоры серии MAXIMA. А во-вторых, и это – главное, Маттей при расчете удельной энергии исходит из всей потребляемой компрессорной станцией мощности (включая потребление двигателем вентилятора, системой управления и другими мелкими потребителями) и учитывает кпд приводного электродвигателя, в то время как большинство производителей рассчитывают этот показатель на основе только номинальной мощности привода, т.н. мощности на валу. Маттей при расчете удельной энергии берет реальный показатель подачи воздуха, т.е. после всех фильтров, сепаратора, доохладителя, соленоидного клапана и конденсатоотделителя, в то время как другие производители берут за основу расчета замер на выходе из камеры сжатия. Две методики расчета дают результаты, которые могут разниться на 20 процентов, естественно, в пользу номинальных показателей. Если применить такую «лакировочную» методику к компрессорам серии MAXIMA, можно заявлять показатель энергоэффективности в 4,42 кВт/м3/мин.!

МОДЕЛЬНЫЙ РЯД

Модельный ряд ротационных компрессоров Маттей охватывает диапазон мощностей от 1,5 до 250 кВт и производительности по воздуху от 0,16 до 44,0 при 7, 8, 10 и 13 барах максимального рабочего давления. В составе компрессорной линейки - компрессоры открытого исполнения и в шумозащитном кожухе; компрессоры, установленные на ресивере и напольного исполнения, со встроенным осушителем и без осушителя, серия компрессоров c регулируемой производительностью.

Интересна самая младшая серия 100 – компрессоры от 1,5 до 3 кВт. Это попытка составить конкуренцию поршневикам на их территории.

Идеальны для применения в качестве встроенного оборудования компрессоры серий МС и RVM, представляющие собой компрессорный модуль в блоке с маслосепаратором и доохладителем и рассчитанные на использование с любым приводом: электрическим, двс или гидравлическим мотором. Эти компрессорные блоки успешно работают по всему миру в трамваях и троллейбусах, ж/д локомотивах и метропоездах, буровых установках и даже в доильных аппаратах.

Идеальны для применения в качестве встроенного оборудования компрессоры серий МС и RVM, представляющие собой компрессорный модуль в блоке с маслосепаратором и доохладителем и рассчитанные на использование с любым приводом: электрическим, двс или гидравлическим мотором. Эти компрессорные блоки успешно работают по всему миру в трамваях и троллейбусах, ж/д локомотивах и метропоездах, буровых установках и даже в доильных аппаратах.

КРАТКО О ФИРМЕ МАТТЕЙ

Итальянская фирма Ing. Enea Mattei SpA сегодня является признанным лидером в производстве роторно-пластинчатых компрессоров. Фирма была основана в 1919 году вернувшимся с Первой Мировой войны военным инженером Энеа Маттей и несколько десятилетий успешно развивалась, производя поршневые компрессоры. В конце 50-х - начале 60-х годов прошлого века Ing. Enea Mattei сделала выбор в пользу ротационных компрессоров. Плодотворное сотрудничество с английской фирмой Hydrovane по созданию первого модельного ряда промышленных роторно-пластинчатых компрессоров заложило основу производственных программ обеих фирм и позволило им занять ведущие позиции в области ротационного компрессоростроения.

За полвека упорной приверженности роторно-пластинчатой технологии, постоянных инвестиций в разработку новых моделей, совершенствования производственных процессов, применения новейшего технологического оборудования и строжайшей системы контроля качества фирма Ing. Enea Mattei вошла в число ведущих европейских производителей промышленных воздушных компрессоров и смогла составить конкуренцию самым известным брендам во многих странах мира.

Фирма Маттей действует через сеть дистрибьютеров в более чем 40 странах на всех континентах, имеет 4 зарубежных филиала – в Германии, Франции, Великобритании и США, а также представительства: по Юго-Восточной Азии в Сингапуре и российское в Москве.

Компрессоры Маттей изготавливаются на двух заводах фирмы, расположенных близ Милана, производство сертифицировано по ISO 9001 с 1994 года. Качество компрессоров Маттей уверенно опережает растущие требования мирового рынка по показателям энергоэффективности и экологической безопасности. Экспорт продукции Маттей давно перевалил за 60%-ую отметку от общего объема производства.